MODELOS CONSTRUCCION Y ESTRUCTURA

FUNDICIÓN

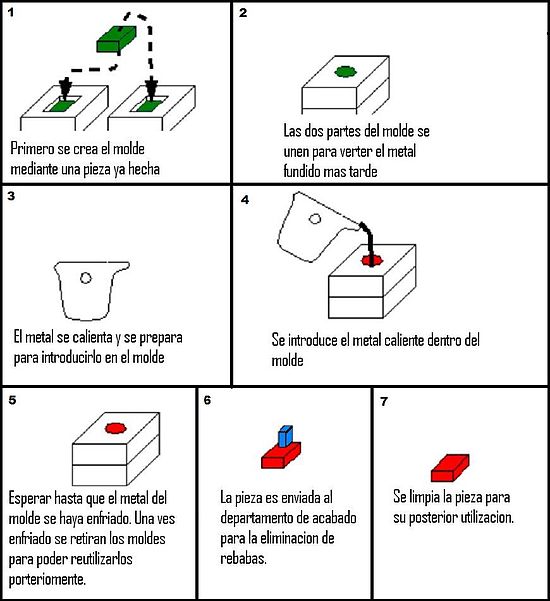

Proceso de fabricación de piezas, comunmente metálicas pero tambien de plástico, consiste en fundir un material e introducirlo en una cavidad, llamada molde, donde se solidifica.

FUNDICIÓN EN ARENA

El proceso más tradicional es la fundición en arena, por ser ésta un material refractario muy abundante en la naturaleza y que, mezclada con arcilla, adquiere cohesión y moldeabilidad sin perder la permeabilidad que posibilita evacuar los gases del molde al tiempo que se vierte el metal fundido.

Consiste en colar un metal fundido, típicamente aleaciones de hierro, acero, bronce, latón y otros, en un molde de arena, dejarlo solidificar y posteriormente romper el molde para extraer la pieza fundida.

Consiste en colar un metal fundido, típicamente aleaciones de hierro, acero, bronce, latón y otros, en un molde de arena, dejarlo solidificar y posteriormente romper el molde para extraer la pieza fundida.

MODELO EN ARENA VERDE: Consiste en la elaboración de moldes partiendo de la mezcla de arena de sílice y bentonita (un derivado de la arcilla) a un 30 - 35 % con una cantidad moderada de agua.

Esta primera elaboración de la mezcla se denomina arena de contacto, tras su primera utilización esta mezcla es reutilizable como arena de relleno, la cual al añadirle agua vuelve a recuperar las condiciones para el moldeo de piezas. De esta manera, se puede crear un circuito cerrado de arenería.

Esta primera elaboración de la mezcla se denomina arena de contacto, tras su primera utilización esta mezcla es reutilizable como arena de relleno, la cual al añadirle agua vuelve a recuperar las condiciones para el moldeo de piezas. De esta manera, se puede crear un circuito cerrado de arenería.

- Moldeo en máquina: Consiste en el moldeo realizado por medio de una máquina de moldeo. Existen en la actualidad distintos tipos de maquinas para este fin: las máquinas multifunción,máquinas multipistones y máquinas automáticas. La utilización de este tipos de máquinas ha facilitado la automatización de este proceso, aumentando notablemente las cantidades productivas.

PROCESO:

Diseño del modelo:

- Requiere un modelo a tamaño natural de madera, plástico y metales que define la forma externa de la pieza que se pretende reproducir y que formará la cavidad interna en el molde.

- Los materiales empleados para la construcción del modelo, se puede emplear desde madera o plásticos como el uretano y el poliestireno expandido (EPS) hasta metales como el aluminio o el hierro fundido.

- Debe ser ligeramente más grande que la pieza final, ya que se debe tener en cuenta la contracción de la misma una vez se haya enfriado a temperatura ambiente. El porcentaje de reducción depende del material empleado para la fundición.

- Las superficies del modelo deberán respetar unos ángulos mínimos con la dirección de desmoldeo (la dirección en la que se extraerá el modelo), con objeto de no dañar el molde de arena durante su extracción. Este ángulo se denomina ángulo de salida. Se recomiendan ángulos entre 0,5º y 2º.

- Incluir todos los canales de alimentación y mazarotas necesarios para el llenado del molde con el metal fundido

- Si es necesario incluirá portadas, que son prolongaciones que sirven para la colocación del macho.

- Compactación de la arena alrededor del modelo en la caja de moldeo. Para ello primeramente se coloca cada semimodelo en una tabla, dando lugar a las llamadas tablas modelo, que garantizan que posteriormente ambas partes del molde encajarán perfectamente.

- Colocación del macho o corazones. Si la pieza que se quiere fabricar es hueca, será necesario disponer machos, también llamados corazones que eviten que el metal fundido rellene dichas oquedades. Los machos se elaboran con arenas especiales debido a que deben ser más resistentes que el molde, ya que es necesario manipularlos para su colocación en el molde. Una vez colocado, se juntan ambas caras del molde y se sujetan.

- Colada. Vertido del material fundido. La entrada del metal fundido hacia la cavidad del molde se realiza a través de la copa o bebedero de colada y varios canales de alimentación. Estos serán eliminados una vez solidifique la pieza.

- Enfriamiento y solidificación. Esta etapa es crítica de todo el proceso, ya que un enfriamiento excesivamente rápido puede provocar tensiones mecánicas en la pieza, e incluso la aparición de grietas, mientras que si es demasiado lento disminuye laproductividad. Además un enfriamiento desigual provoca diferencias de dureza en la pieza. Para controlar la solidificación de la estructura metálica, es posible localizar placas metálicas enfriadas en el molde

- Desmolde. Rotura del molde y extracción de la pieza. En el desmolde también debe retirarse la arena del macho. Toda esta arena se recicla para la construcción de nuevos moldes.

- Desbarbado. Consiste en la eliminación de los conductos de alimentación, mazarota y rebarbas procedentes de la junta de ambas caras del molde.

- Acabado y limpieza de los restos de arena adheridos.

--> http://es.wikipedia.org/wiki/Moldeo_en_arena_verde

-->http://es.wikipedia.org/wiki/Fundici%C3%B3n#Etapas_del_proceso

No hay comentarios:

Publicar un comentario